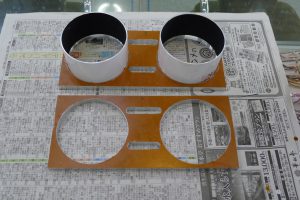

Framework of the 10cmF10-BINO preliminarily assembled. The span of two eyeglass plates may look too long, but it is necessary to have enough spacing for the adjustment of gravity center by a dovetail. The Center Mount will be placed between the glass plates.

フレームの基礎部分を仮組立しました。2枚のメガネプレートの間に中軸架台を収納するようにセットし、アリガタによる前後(重心)移動のストロークを十分に確保すると、このくらいのプレート間隔になります。取っ手の下のベース金具が分厚い理由は、この後のリポートまでお待ちください。

アリガタは、このフレームには常時セットしません。 長めのアリガタの両端にこのフレーム(もちろん鏡筒もセット済みとする)をセットするためのベース部品を取り付けた独立仲介部品を、事前に中軸架台の左(右)サイドにセットしておきます。

この写真では、ハンドルがベース金具に直接取り付いていますが、実際には、後で中軸架台のクランプレバーと干渉しないように、適当なスペーサーを中間に配置することになるはずです。前後のプレートを渡す部材は、ハンドルを除いて全て意図的に排除しています。それは、もともと不要なことの他、中軸架台への着脱時の干渉を回避しながら、D(鏡筒間隔)を最小限(今回は170mm)にするためです。

フレーム前後を数か所で補強プレートで渡してがっちりと剛体構造にするのは、アマチュアの自作例でよく見掛けますが、それは経験不足による無駄な構造であり、重量アップ以外の効用はありません。メガネプレートには本命の鏡筒が2本くぐってがっしりと固定されるということを忘れている方が多いので、どうしてもくどくて無骨な設計になるのです。極端な話、前後をつなく取っ手すら省いたところで、2本の鏡筒をセットしてクランプをしっかり締めれば、必要十分な剛性が得られることが分かっています。鏡筒自体も構造部を立派に担うわけです。さらに、無駄に前後のプレートを完全固定しないことで、左右の鏡筒の光軸の平行を初期に完璧まで追い込む自由度が得られるわけです。 蛇足ですが、プロの製作者を含めて、大型双眼望遠鏡の設計に対して、完全剛体であるべきという強迫観念から逃れられない方がほとんどですが、数十年のBINO作りの経験を経た私に言わせれば、それらは愚かな妄信であり、極論すれば、完全剛体としての精度剛性を目指すのは全くのナンセンスだということです。(因みに、日本の古参マニアや、ドイツの自作マニアにはそうした感覚の方が多いです。^^;) 天体望遠鏡用のアイピース自体が双眼用に設計されておらず、光軸を保証していないし、快適眼位にも著しい個性があることを考慮すると、完全剛体を目指すよりも、合理的な調整機構を準備することの方がはるかに重要なことです。EMSがその機能を完璧に備えていることを訴え続けて数十年、そろそろ喉が嗄れて来ました。^^;

(その完全剛体信仰の流れから、BINO計画初心者の方には鏡筒分割方式に対する光軸の再現性に対する懸念が強く、一体構造のBINOに固執される方が多い傾向があります。^^;実際には、光軸の再現性に一体構造、分割方式間の優劣はありません。)