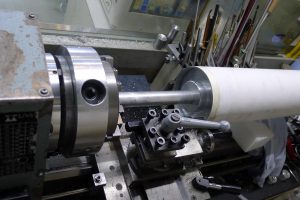

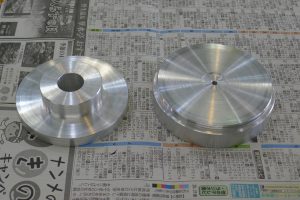

This is the finished jig for the inner end thread processing.

これが、数回に渡ってコメントして来ました、旋盤のキャパを超えて長い筒の末端に内ネジを切るための治具です。使い方は、最初に右端の円盤だけをロッドに固定しておき、まずは加工したい側の反対の端部をしっかりと円盤のオスネジにねじ込みます。 次に左のフランジ状の円盤をロッドに挿入し、パイプの左端から挿入し、内径ネジが切れる程度の深さを確保してロッドに固定します。(加工するパイプとこの治具が一体となる。)

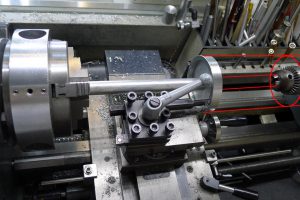

Special gimic was required to make the thread holes on the end face of the long rod of 1-m!

意外に難航したのが、1mもの長いロッドの端面加工でした。当方には(恐らく大方の作業場でもそうでしょう)、1mもの長さの丸棒の端面への加工が可能なほどの巨大なボール盤はありません。加工としては極めて単純な穴開け、ネジ切り加工ですが、この治具を加工するための”治具”を工夫して、かろうじて加工に成功しました。(これが一番苦労した部分。^^; ご推察のように、治具には階層があるので、治具を作るための治具があり、その治具を作るために治具が必要になったりするわけです。機械加工の技術の神髄は、治具作りこそあると言っても過言ではありません。)

The photo of processing.

少なくとも、この治具で問題なく長大なパイプの端部に内径ネジを施工できることが立証できました。チャックのすぐ前にゲージとなるオスネジリングを貼り付けておけば、途中でネジのはめ合いを確認しながら作業ができたのですが、このロッド露出部分の長さは最小限に保って加工中の剛性を最大限に維持したかったため、そうした物は全て排除して行いました。結果、後で随分と苦労をさせられる羽目になりましたが、まあ、良い勉強になりました。 上手になった頃には作業は終わっている、というのが初めての加工の常です。^^;

(本来なら、パイプの左端を治具を介して旋盤のチャックに固定し、パイプ右端を加工するのですが、それをするには、パイプ長よりかなり長いテーブルを備えた旋盤が必要になります。 また、チャッキングしたパイプの反対の端を加工するのですから、振れ止めが必要で、塗装済みのパイプには十分な養生等、余分な準備が欠かせません。 この治具の方法ですと、チャックの近くで施工できるので、振れ止めが省けます。チャック側の円盤が振れ止めに近い作用をしてくれるからです。)

OTAs cut short.

73mmカットしました。撮影時の安定性から、鏡筒パイプは対物側が下になっています。 当然ながら、鏡筒は接眼側をカットしないといけません。(間違って対物側をカットしたら、内部の遮光リングを全てセットし直さないといけなくなるので、自分で鏡筒をカットされる方は十分にご注意ください。)